В последние несколько лет, так как производители снизили поддержку лобовых частей обмотки статора для снижения затрат, вибрация лобовых частей статора стала существенным механизмом отказа больших электродвигателей и генераторов. Вибрация лобовых частей, которая в основном за счет магнитных сил при нормальной эксплуатации гораздо больше сил в аварийных условиях, приводит к высокому износу изоляции и растрескиванию медного проводника как следствие цикличной высокой усталости. Это привело к многим катастрофическим отказам генераторов и электродвигателей. Наиболее эффективным методом контроля, в случае если начинают проявляться опасные вибрации лобовых частей, является постоянное отслеживание уровня и частоты вибрации с использованием волоконно-оптических акселерометров. Такие датчики доступны уже на протяжении более 20 лет, но очевидно, что они иногда давали неправильные результаты, что приводило к ложным показаниям о состоянии несущих конструкций лобовых частей обмотки статора. Ложные показания могут быть результатом нескольких причин, и одной из них является неправильное расположение датчиков, т.е. датчики устанавливаются в местах с минимальной вибрацией, и заключается вывод, что нет проблем с вибрацией. Иногда используется модальное тестирование для определения оптимального расположения датчиков. Однако, так как этот тест может быть выполнен только при комнатной температуре, а не в обмотке с рабочей температурой, не исключено, что с повышением температуры, оптимальные позиции расположения датчиков могут быть изменены. В этом документе рассматриваются требования к выбору датчиков и влияние температуры на результаты модального теста.

ВВЕДЕНИЕ

В основном используется три основных типа обмотки статора на вращающихся машинах [1]: произвольной намотки, шаблонной намотки с использованием многовитковых катушек и шаблонной намотки с использованием стержней Рёбеля. Обмотки статора с произвольной намоткой, как правило, используются в машинах до 1000 В, и из-за этого их использование обычно ограничивается машинами мощностью до нескольких сотен киловатт, где механические силы и вибрация являются относительно небольшими. Катушки шаблонной намотки, как правило, используются в машинах, работающих при напряжении выше 1000 В и сделаны из изолированных катушек, которые были предварительно сформированы до установки в пазы сердечника. Эти катушки могут иметь от 2 до 12 витков, и соединены последовательно, чтобы создать необходимое число полюсов и витков на фазу в обмотке статора. С увеличением мощности больших машин, катушки шаблонной намотки стало трудно вставить в пазы и в настоящее время обычно используются стержни Рёбеля, разработанные в 1912 году, для обмоток статоров крупных машин мощностью более 50 МВА. Оба типа обмотки, многовитковые шаблонной намотки и стержни Рёбеля, подвергаются воздействию достаточно больших токов и вероятной вибрации в результате электромагнитных сил. Две различных части обмотки статора – это пазовая и лобовая части. Лобовая часть обмотки предназначена для электрических соединений между стержнями или катушками и обеспечения подключения к линейным выводам машины и нейтральным терминалам. Эти соединения должны быть выполнены на безопасном расстоянии от сердечника статора, чтобы поддерживать достаточное расстояние пути утечки и, в случае больших двухполюсных машин, лобовая часть обмотки может иметь до 2-х метров в длину. Обмотки статора хорошо поддерживается механически в пазах статора, но поддержка обмотки в лобовой части гораздо более сложная задача. Различные методы поддержки были разработаны, чтобы предотвратить движение лобовых частей, но при этом общей проблемой для всех является обеспечение жесткости и в тоже время гибкости. Жесткость необходима, чтобы предотвратить движение лобовой части при нормальной эксплуатации и в аварийных условиях, а гибкость необходима для разрешения теплового расширения во всех направлениях в различных частях лобовой части в следствие термических циклов.

ВИБРАЦИЯ ЛОБОВЫХ ЧАСТЕЙ ОБМОТКИ ВРАЩАЮЩИХСЯ МАШИН

Вибрацию вызывают силы, которые могут быть электрического или механического происхождения. Как правило, эти силы можно разделить на действующие в стабильном состоянии, при изменении нагрузки и в аварийных условиях. Также, силы можно разделить на силы, действующие на сердечник статора, отдельный стержень/катушку в пазу и на лобовую часть, фазовую группу стержней и лобовую часть в целом. На основании частоты, лобовая часть может колебаться в двух критических диапазонах, частота сети, обычно, производится механическими силами и двойная частота сети, производимая электромагнитными силами от токоведущих фазных проводников.

Механическая вибрация является результатом вращения ротора: несбалансированный или смещенный ротор, поврежденные подшипники и электрические проблемы ротора, такие как короткое замыкание обмотки ротора в генераторах и синхронных электродвигателях или сломанные стержни в короткозамкнутых роторах асинхронных двигателей [2].

Электромагнитные силы между стержнями обмотки статора создаются током, протекающим через них. В нормальном режиме работы эти силы являются относительно низкими и приходятся на структуру поддержки лобовой части обмотки. Во время крупных стрессовых событий, таких как короткое замыкание или ошибки синхронизации, ток может вырасти в 10 раз от номинального тока и в результате воздействие сил на лобовую часть может быть в 100 раз выше, чем при нормальных условиях эксплуатации. В крупных турбогенераторах в нормальном режиме возникающая сила может достигать 100 фунтов на дюйм или 20000 Н/м длины стержня, и может возрасти более чем в 50 раз в случаях серьезных нарушений системы. Обратите внимание, что имеются существенные различия в силах между верхним и нижним стержнями в пазах, где стержни находятся на разных уровнях магнитного поля. Для лобовых частей, различие не столь велико, и также трудно оценить.

При нормальных условиях эксплуатации, в большинстве конструкций, силы вибрации контролируются и сохраняются на уровнях, которые не являются губительными для обмотки статора. Тем не менее, случаи перенапряжений, старение обмотки статора и систем её поддержки может сделать привести к потере собственной частоты обмотки с переходом к форсированной частоте (скорость вращения или двойная частота линии) и в результате усиливается отклонение и относительное движение между элементами обмотки статора. Этот процесс может привести к механическим и электрическим авариям.

ТРЕБОВАНИЯ К ДАТЧИКАМ ВИБРАЦИИ ЛОБОВЫХ ЧАСТЕЙ

Исторически сложилось так, что не было возможности измерить вибрации обмотки статора с использованием он-лайн (на работающей машине) мониторинга. Первоначально при использовании полиэфирных и эпоксидных обмоток на некоторых машинах, можно было услышать шум при вибрации стержней, и это, вместе с визуальным осмотром, было косвенным свидетельством вибрации обмотки статора. Применение традиционных пьезоэлектрических акселерометров, используемых для мониторинга вибрации вращающихся машин, было невозможно применить из-за высокого электрического напряжения в современных обмотках статора. В 1980-е годы был разработан новый тип датчиков с использованием волоконно-оптических технологий.

Этот датчик не содержит никаких металлических частей и может быть установлен в местах, где предполагается вибрация лобовых частей обмотки. Первая версия датчика работала на одной частоте, и была способна отслеживать только вибрации частотой 120 Гц. Позже, полоса частот волоконно-оптических датчиков была расширена, чтобы включить основную механическую частотой 50 или 60 Гц для 2-х полюсных машин, 25 или 30 Гц для 4-х полюсных машин. Различные методы и принципы работы датчиков, могут быть разделены на три группы использующие: Брэгговское рассеяние, консольную балку, и свето-модулирующие измерения (LMM). Сегодня, датчики доступны в одно-и двух осевой ориентации, для контроля радиального и тангенциального движения. Минимальные требования для надежной работы волоконно-оптических датчиков следующие:

- Чувствительность: 100 мВ/г

- Диапазон частот вибрации: 5-1000 Гц

- Динамический диапазон: 0-50 г

- Разрешение: меньше 0,1 мкм при 100 Гц

- Резонансная частота: выше 2500 Гц

- Диапазон рабочих температур: от -20° C до +135° C

Количество датчиков, установленных в машине может варьироваться от 6 на одной из лобовых частей до 13 или больше, если обе лобовые части обмотки и сердечник оснащены датчиками. Несмотря на то, что волоконно-оптические датчики находятся в эксплуатации более 20 лет, очевидно, что неправильные результаты иногда имеют место, что приводит к ложным показаниям состояния лобовых частей обмотки статора. Распространенной причиной неточных показаний является неправильное расположение датчиков, т.е. датчики устанавливаются в местах с минимальной вибрацией, из чего делается заключение, что с вибрацией лобовых частей нет проблем. Используются различные методы при выборе мест установки датчиков, и они могут быть обусловлены опытом эксплуатации или дизайном машины. В некоторых случаях, шесть датчиков на одной из лобовых частей должны быть установлены под углом 60 градусов друг от друга. Если обмотка статора имеет две параллельных ветви на фазу, то 6 датчиков могут быть расположены на первой линии конца стержней на каждой фазе.

Тем не менее, в обоих случаях, если не проводилось модальное тестирование, датчики все же могут быть установлены в местах с минимальной вибрацией с заключением, что с вибрацией лобовых частей нет проблем. Модальное тестирование иногда используется для определения оптимального расположения датчиков. Однако, так как этот тест может быть выполнен только при комнатной температуре, а не для обмотки с рабочей температурой, не исключено, что с повышением температуры, оптимальные позиции расположения датчиков могут быть изменены. Кроме того, поскольку жесткость лобовой части будет уменьшаться с ростом температуры, следует ожидать, что собственные частоты в режиме он-лайн (в рабочем режиме) будут ниже, чем при офф-лайн испытаниях, проводимых при температуре окружающей среды. Тем не менее, опубликованных данных по этому поводу пока нет.

ПРИМЕР

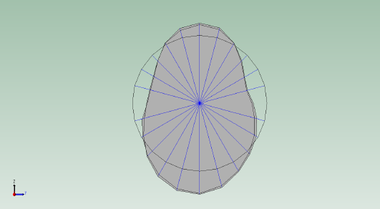

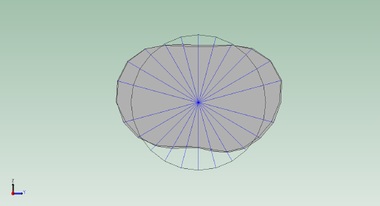

Для определения миграции собственной частоты и изменений формы колебаний температуры обмотки статора лобовой части электродвигателя: 13,8 кВ, 11,9 МВт, 4-полюсный, 48 пазов TEWAC двигатель (рис. 1 и 2) был протестирован при трех различных температурах. Температуры были зарегистрированы в холодных, теплых и горячих условиях на поверхности катушки вблизи сердечника статора. Также электродвигатель был протестирован с соединенными и рассоединенными выводами.

Были проведены два вида испытаний на этом двигателе: тест частот и модальный анализ. Для теста частотной характеристики, акселерометр и молоток использовались в одном месте в 4-х точках вокруг лобовой части электродвигателя. Этот тест используется для определения собственных частот, которые могут быть установлены в функции частотной характеристики (АЧХ).

При модальном анализе, акселерометр измеряющий воздействие был зафиксирован в одной точке и молоток использовался для создания усилия в 24 точках по всей лобовой части обмотки (каждая вторая катушка). Программное обеспечение построения кривых использовалось для создания таблиц формы колебаний и анализа результатов.

Дополнительно, была взаимно проверена правильность исследования формы этого отклонения. Взаимность признается, если профиль сигнатуры, при ударе молотка в точке А и отклик акселерометра в точке В, такой же, как и в результате воздействия молотка в точке В и полученный ответ в точке А.

|

|

|

Рисунок 1. Рассоединенные выводы (NCE) |

Рисунок 1. Соединенные выводы (СE) |

РЕЗУЛЬТАТЫ

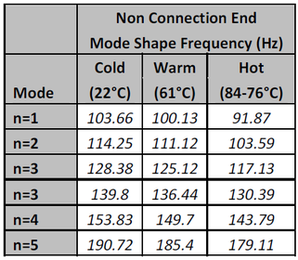

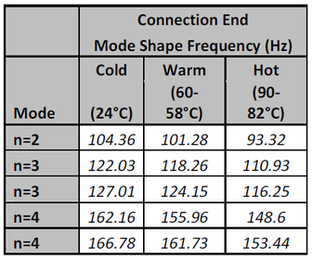

Местные собственные частоты были определены вместе с тестированием отклика частоты на повышение температуры при рассоединенных выводах (NCE) и соединенных выводах (CE) электродвигателя. Полученные результаты указывают на общее снижение частотной характеристики с ростом температуры. Таблицы форм колебаний были получены из данных лобовых частей обмотки. Формы колебаний могут быть идентифицированы путем сравнения анимации с известной кольцевой формой колебаний. Таблицы форм показывают динамику изменения лобовых частей с изменением температуры. Хотя только 2 формы колебаний являются критическими (n=2 и n=4), анализ влияния температуры на формы частотных колебаний был выполнен и для других режимов (см. таблицы 1 и 2).

|

|

|

Таблицы 1 и 2 – Формы колебаний в режимах NCE и CE |

|

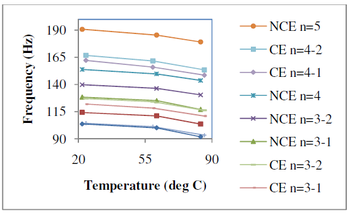

В связи с рядом локальных резонансов при тестировании двигателя с соединенными выводами, дополнительные частоты присутствовали на графиках FR, как следствие увеличилась сложность формы колебаний. Несмотря на то, что результаты с NCE являются ближе к кольцевой структуре по сравнению с CE, миграция частоты для выявленных собственных частот сходны при повышении температуры. Этот эффект отображается на рис 3.

|

|

|

Рисунок 3. График температуры / формы частотных колебаний. |

Корреляция между холодными и горячими модальными формами могут быть подтверждены визуально на графиках показанных ниже режима n=2 при рассоединенных выводах в холодном состоянии накладываются на графики в горячем состоянии.

Места расположения узловых точек и соответствующих пучностей, где максимальные амплитуды вибрации приходятся на круговое кольцо, не зависит от температуры, как показано на рис 4 и 5. Это явление можно увидеть на всех формах колебаний определенных на обоих концах электродвигателя.

|

|

Рисунок 4. Результаты формы колебаний холодные и горячие в позиции 1 (NCE n=2). |

|

|

Рисунок 5. Результаты формы колебаний холодные и горячие в позиции 2 (NCE n=2) |

ВЫВОДЫ

На основании испытаний, проведенных для 13,8 кВ-ного, 4-х полюсного статора, собственные частоты формы колебаний лобовой части снизились при увеличении температуры. В общем, эти частоты снизились на 9-12 Гц, в то время как температура увеличилась с 22° C до 85° C. Тем не менее, характеристики формы колебаний, включая расположения анти-узлов остаются стабильными во всем диапазоне температур. Эта информация важна для установления правильного места для установки датчиков вибрации лобовых частей поскольку места максимального отклонения определенные модальным анализом при температуре окружающей среды не изменились в обмотке статора при рабочей температуре.

ПОДТВЕРЖДЕНИЕ

Результаты эксперимента были сделаны с помощью Motion Electric в Миссиссауга (Торонто, Канада).

ССЫЛКИ

[1] Электрическая изоляция для вращающихся машин, Грег С. Стоун, Эдвард А. Боултер, Ян Кулберт, Хусейн Дхирани, IEEE Press — Wiley 2004

[2] Аналитический подход к решению проблемы вибрации электродвигателя, Уильям Р. Финли, Марк М. Годованек, Уоренн Г. Холтер, IEEE PCIC 1990, PCIC-99-20

[3] Вибрации лобовых частей обмотки, вызванные стационарными магнитными силами в индукционной машине. Ранран Лин, Антти Нестори Лайхо, Ари Хаависто, и Антеро Аркио. IEEE Transactions On Magnetics, ч. 46, № 7, июль 2010 г.

Источник:

IEEE Международная конференция по мониторингу состояния и диагностике. 23-27 сентября 2012 года (Бали, Индонезия). Доклад — Младена Сасика, Х. Джанга, Грэга C. Стоуна (Iris Power — Qualitrol, Торонто, Канада)