Покрытия снятия напряжения — важные системные компоненты в изоляции обмоток статора используемые при 6 кВ или выше. Эти покрытия присутствуют, чтобы предотвратить частичные разряды (ЧР), происходящие на поверхности стержней или катушек статора. Они препятствуют тому, чтобы ЧР произошел в любом воздушном промежутке, который мог бы быть между поверхностью катушки/стержня и сердечником статора, или в лобовой части обмотки около края сердечника статора. ЧР постепенно ухудшает основную изоляцию и может создать существенное количество озона. Покрытие в пазу обычно — черная краска или лента и часто упоминается как частично проводящее или полупроводящее покрытие или экран. Покрытие контроля за напряжением (противокоронное) на лобовой части обмотки только за пределами паза, обычно серого или красного цвета (хотя это иногда не видно, так как оно покрыто сверху изоляционным лаком). Это покрытие также называют покрытие карбида кремния.

Полупроводящее покрытие в пазу

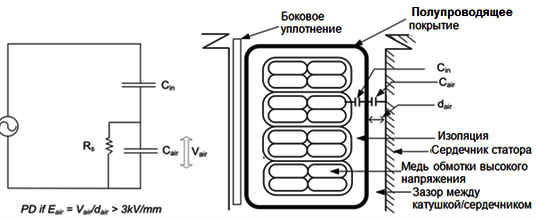

Причина, при которой между катушкой и сердечником может возникнуть ЧР, такая же, как и при появлении ЧР в воздушных пустотах внутри корпусной изоляции. Так как катушки и стержни изготавливаются за пределами сердечника статора, они должны быть тоньше в узком измерении, чем ширина паза стального сердечника, иначе катушки/стержни нельзя будет вставить в паз. Поэтому воздушный зазор между поверхностью катушки/стержня и сердечником неизбежен. При помощи вакуум-нагнетательной пропитки, возможно, заполнить эпоксидной смолой либо полиэстером большую часть промежутка между катушкой и сердечником и, следовательно, в теории не требуется нанесения покрытий для снятия напряжения. Тем не менее, по причине периодического воздействия тепловых нагрузок большинство производителей будут продолжать использовать полупроводящее покрытие для статоров с вакуум-нагнетательной пропиткой. Эквивалентная схема, которого показана на рисунке 1. Удивительно большой процент приложенного напряжения появится через воздушный промежуток. Если электрическое напряжение (E = V/d) в воздушном промежутке превысит 3 кВ/мм, то ЧР произойдет, по крайней мере, в машине с воздушным охлаждением. В конце концов этот ЧР приведет к образованию отверстия в корпусной изоляции, что вызовет отказ. Разряды на поверхности катушки/стержня считаются иногда разрядами в пазу, так как их видно в пазу. В действительных условиях в большинстве статоров с номинальным напряжением 6 кВ или больше будет появляться такой ЧР на катушке/стержне.

|

|

На Рисунке 1 показан зазор, который может появиться в пазу возле катушки, если она будет меньшего размера. Также показана эквивалентная электрическая цепь. |

Для предотвращения возникновения ЧР на катушке или стержне, производители наносят на катушку/стержень в зоне паза частично проводящее покрытие. Покрытие это обычно краска или лента с графитом. Это покрытие должно контактировать с заземленным сердечником статора во многих местах вдоль паза. При достаточно малом сопротивлении (скажем, несколько кОм), это покрытие по существу на потенциале земли из-за контакта с сердечником. Поэтому напряжение на любом воздушном зазоре равно нулю. ЧР не может произойти в промежутке, так как электрическое напряжение не будет превышать 3 кВ / мм. Результатом является то, что полупроводящее покрытие предотвращает поверхностные разряды в пазу. Обратите внимание, что покрытие не может быть с высокой проводимостью, так как это приведет к короткому замыканию пластин сердечника статора, что приведёт к искрению при вибрации.

Полупроводящее покрытие на катушках в пазу обычно не требуется для статоров с номинальным напряжением 6 кВ или меньше. Очевидно, что это происходит потому, что вряд ли критический порог в 3 кВ / мм электрической прочности пробоя воздуха будет происходить при таком низком рабочем напряжении, даже если возникает реальный зазор между катушкой и сердечником. Использование тонкой корпусной изоляции в 4 кВ статорах заставляет некоторых производителей двигателей использовать полупроводящий материал, так как появляется вероятность превышения порога в 3 кВ/мм, если корпусная изоляция тонкая. Аналогично двигатели с номинальным напряжением 3,3 кВ и выше, подключенные к преобразователям напряжения широтно-импульсной модуляции, также будут иметь полупроводящее покрытие из-за того, что в таких частотно регулируемых электроприводах могут возникать всплески высокого напряжения.

Карбидо-кремниевое покрытие (противокоронное покрытие)

Полупроводящее покрытие с низким сопротивлением для паза обычно наносится всего на несколько сантиметров за пределы края паза. Тонкий край покрытия создает очень неоднородное электрическое поле на конце паза, так как электростатическое напряжение очень зависит от радиуса, точно так же, как острый край ножа концентрирует механическое усилие на малой площади. Это поле превышает 3 кВ/мм, а ЧР возникает на краю покрытия. Такой ЧР в итоге разрушит находящуюся рядом изоляцию, что приведет к отказу. Поэтому, точно так же, как и для кабелей высокого напряжения, крайний участок полупроводящего покрытия паза должен быть ‘заделан’. Для ‘заделки’ на сегодняшний день используется карбид кремния.

Карбид кремния – это специальный материал, который обладает интересным свойством: по мере того, как электростатическое напряжение в этом материале увеличивается, его сопротивление уменьшается. Раньше карбид кремния использовался в высоковольтных разрядниках для отвода в землю перенапряжений от молнии (то есть имеют низкое сопротивление в открытом состоянии), будучи полностью изолированными во время нормального рабочего напряжения линии электропередачи.

При использовании с катушками и стержнями статора карбид кремния имеет очень низкое сопротивление в области высоких напряжений в конце полупроводящего покрытия в пазу и постепенно увеличивает свое сопротивление от сердечника дальше вдоль лобовой части обмотки. Такое переменное сопротивление делает электрическое поле на краю полупроводящего покрытия более однородным. Обычно напряжение понижается ниже критического 3 кВ / мм (в воздухе), при котором инициируется ЧР. Карбид кремния, как правило, смешивают с основой краски, или включают в ленту, которая накладывается на поверхность катушки / стержня. Длина поверхностного покрытия карбидом кремния зависит от номинального напряжения, но обычно от 5 до 10 см.