Повсеместное использование турбогенераторов с воздушным охлаждением снизило общую стоимость современных электростанций на газовом топливе и с комбинированным циклом. Однако за последнее время в обмотках статора некоторых таких генераторов появились проблемы. А именно износ и порча изоляции в пазах статора из-за вибрации стержней (витков). Такая проблема проявляется в статорах, как с обычной, так и с глобальной вакуумной пропиткой. В дополнение к этому на некоторых агрегатах встречаются проблемы с ЧР в лобовой части обмотки и районе питающих кабелей, из-за неадекватного расстояния между высоковольтными компонентами. В этой статье представлены примеры этих проблем и возможные способы ремонта.

Введение

Большое количество новых генераторов, введенных в эксплуатацию, приводятся от газовых турбин, или маленьких паровых турбин, часто в комбинированном исполнении. Генераторы, требуемые для таких турбин, обычно имеют номинальные значения от 25 МВА до 300 МВА. Рынок обеспечения этими меньшими турбогенераторами стал крайне конкурентоспособным, кроме того, существует громадное давление на производителей оборудования по снижению стоимости производства.

Производители генераторов выработали несколько подходов, чтобы сделать свое оборудование более рентабельным:

1. Один из наиболее часто применимых подходов – производить турбогенераторы с воздушным охлаждением. Здесь, в отличие от традиционного водородного охлаждения, преобладавшего в прошлом на высокооборотных агрегатах номиналом более 100 МВА, используется воздух для непосредственного или косвенного охлаждения обмоток ротора и статора. Выгода состоит в том, что оборудование для работы с водородом больше не требуется, из-за чего цена снижается. Недостатком воздушного охлаждения является то, что при таком способе охлаждения ЧР в обмотке статора проявляются гораздо интенсивней, так как напряжение пробоя у воздуха гораздо ниже, чем у водорода, находящегося под высоким давлением.

2. Другой подход, связанный с новыми турбогенераторами, заключается в изменении некоторых исходных параметров. Например, увеличение проектной электрической стойкости корпусной изоляции, что уменьшает толщину корпуса. Благодаря этому пазы статора уменьшаются. Соответственно уменьшается и весь агрегат, снижая стоимость (за счет меньшего расхода материалов – медь, сталь, изоляция) практически на 20 %. Другой плюс заключается в том, что более тонкая корпусная изоляция отводить тепло от нагревающегося медного проводника на корпус генератора (теплоотвод) гораздо более эффективно, таким образом, уменьшая температуру статора. В дополнение, чтобы улучшить диэлектрические свойства, некоторые производители используют современную эпоксидно-слюдяную корпусную изоляцию, обладающую лучшими термическими свойствами. Это позволяет уменьшить количество используемой меди (увеличивая тепловые потери проводника), стали (увеличивая тепловые потери корпуса) и/или уменьшить длину лобовой части обмотки (уменьшая эффективность лобовой части обмотки как теплоотвода). Следствием этого являются более высокие рабочие температуры. Однако следует помнить, что продолжительность работы материалов класса F при температуре 155ºС составляет 20000 часов (около трех лет). Используя зависимость ?Аххрениуса?, по которой время работы увеличивается почти в два раза с понижением рабочей температура на 10 градусов, пользователь может получить представление о времени «жизни» обмотки, если рабочая температура близка к «номинальной» — 155ºС.

3. Третий способ уменьшить стоимость производства современных обмоток статора заключается в упрощении системы используемой для закрепления стержней (витков) в пазах статора. В больших турбогенераторах используются сложные многосоставные клинья, волнистые прокладки и/или подобные уплотнительные материалы в попытке исключить вибрацию стержней (витков) в пазах под действием переменного магнитного поля с частотой изменения 100/120 Гц. Такие системы дороги и требуют существенных временных затрат на установку. Так как агрегаты, о которых идёт речь, имеют более низкие номинальные характеристики, то токи стержней (витков) также ниже и соответственно потребность в сложных системах крепления в пазах уменьшается.

Одним из решений этого вопроса был переход к статорам с глобальной вакуумной пропиткой, т. е. статор обматывают гибкими «зелеными» витками или стержнями, а затем весь статор пропитывается эпоксидной смолой в специальной емкости. Это существенно снижает стоимость труда и время производства по сравнению с проверками надежности закрепления витков в пазах.

Все эти инновации снизили стоимость генераторов. Однако, как бывает при внедрении нововведений, в процессе эксплуатации проявились некоторые проблемы со статором на недавно установленных агрегатах с воздушным охлаждением. Ниже представлены некоторые проблемы, выявленные на сегодняшний день, а также способы их возможного решения.

Ослабление витков в обычных статорах.

Долгое время вибрация в пазах была проблемой всех статоров, изоляция которых изготавливалась не методом глобальной вакуумной пропитки, а с помощью термореактивных систем изоляции, например эпоксидно-слюдяной. Первые случаи были зарегистрированы более 50 лет назад. Основная причина этой проблемы заключается в том, что витки не закреплены достаточно крепко в пазах, и при полной нагрузке переменное поле с частотой в два раза большей, чем частота сети будет расшатывать стержни (витки). Постепенно корпусная изоляция истирается о стальной корпус – очень абразивную поверхность. Сначала истирается полупроводниковое покрытие, а затем корпусная изоляция. Это сопровождается разрядами в пазах, потому что после истирания полупроводникового слоя проявляются ЧР между поверхностью стержня (витка) и корпусом, ускоряя тем самым дальнейшее разрушение. Сначала в турбогенераторах с водородным охлаждением, а затем и в гидрогенераторах, производители разработали методы укрепления витков в пазах, с учетом усадки изоляции и других составляющих паза в процессе старения.

Как говорилось выше, в производстве современных турбогенераторов прослеживается тенденция к снижению стоимости производства и сложности системы крепления в пазах. К сожалению, бывают случаи, когда обмотка двигается в пазах из-за некачественного изготовления или ослабляется в процессе эксплуатации, особенно в присутствии масла?. Как результат – отказы связанные с разрядами в пазах. На рис. 1 изображен виток генератора 40 МВА где около 30% толщины корпусной изоляции истерлось из-за вибрации, предшествующей отказу. Предположительно витки не были достаточно надежно укреплены в пазах в процессе производства. Чем больше агрегат в общем, тем больше магнитные силы воздействующие на витки/стержни, и таким образом сокращается время до отказа.

|

|

| рис. 1 |

Своевременное обнаружение такой проблемы крайне важно, если не сказать больше. Во время ближайшего извлечения ротора, необходимо произвести переукладку и переклиновку, желательно с использованием волнистых прокладок и/или двухсоставных клиньев. Если есть возможность произвести ремонт до того, как сотрется полупроводниковый слой, то чаще всего обмотка может быть восстановлена до первоначального состояния. К сожалению, если полупроводниковый слой стирается и обнажается эпоксидно-слюдяная изоляция, то частичный разряд постепенно разрушает корпусную изоляцию. Введение в пазы углеродистых varnishes, силикона или эпоксидной смолы могут в какой то мере восстановить полупроводниковое покрытие, но ЧР все равно будут появляться в тех местах, где такое введение было неполным.

Ослабление витков в агрегатах с глобальной вакуумной пропиткой.

В статорах, с глобальной вакуумной пропиткой обмотки, стержни (витки) изготавливаются немного увеличенными, чтобы они плотно сидели в пазах. Используется очень простая система клиньев, которая, по большей части, служит для удержания стержней (витков) в пазах до пропитки.

После сборки статор помещается в большую емкость, которая затем вакуумизируется. Затем в емкость заливается эпоксидная смола для пропитки всей системы изоляции стержней статора. Это также делается для того, чтобы заполнить все пустоты в пазах между стержнями и корпусом и зафиксировать стержни на месте, так как за пропиткой следует вулканизация смолы.

Однако когда агрегат вводится в эксплуатацию и подвергается циклическим температурным, механическим и электрическим нагрузкам, стержни «пытаются» двигаться в пазах. Все материалы, входящие в состав паза: железо, медь и изоляция, имеет различные коэффициенты расширения и часто колебания температуры может привести к разрушению смолы в точке соприкосновения стержня и корпуса. Это приводит к тому, что усиливающая прокладка и клинья в одиночку удерживают стержни статора на месте. После этого отказ происходит по тому же механизму, что и в статорах с обычным методом обмотки. Клинья могут не справиться с воздействием сил изменяющегося магнитного поля во время работы агрегата, и со временем может проявиться движение стержней в пазах. Если позволить этому движению проявиться, возникают пустоты между стержнями и корпусом и как следствие этого появляются ЧР, которые ускоряют механизм разрушения, увеличивая размер пустот.

|

|

| рис. 2. |

На рис.2 сравнивается активность ЧР на генераторах с воздушным охлаждением от двух разных производителей. У обеих подобные системы укладки стержней в пазах и глобальной вакуумной пропитки.

С увеличением амплитуды движения ЧР становятся сильнее и изоляция изнашивается. Если в какой-нибудь области изоляции присутствует слабое место, например возникшее в результате того, что туда не проникла смола в процессе производства, изоляция может полностью выйти из строя со всеми вытекающими последствиями. На рис.3 показан пример такого отказа, внешний полупроводниковый слой был полностью изношен вдоль всего стержня, не считая пазов вентиляции.

|

|

| рис. 3. |

После такого отказа было осуществлена генеральная проверка, чтобы оценить масштабы повреждения в агрегате. Она включала в себя высоковольтные испытания обмотки, проверка на прочность посадки клиньев в пазах, контактное сопротивление стержень-корпус и исследование бороскопом около 50% вентиляционных пазов статора. Пока результаты исследования бороскопом не были готовы, нельзя было оценить степень повреждения всей обмотки, кроме поврежденного стержня, и поэтому нельзя было оценить и сложность требуемого ремонта.

Из-за особенностей глобальной вакуумной пропитки процесс переклиновки оказывается затруднительным, так как клинья приклеены к стержням смолой. Полная перемотка, несмотря на существенные повреждения, в данном случае неэкономична. Остается только вводить полупроводниковый материал, пытаясь восстановить целостность изоляции.

ЧР в лобовой части обмотки.

Вместе с уменьшением толщины корпусной изоляции, производители в целях экономии требуют от своих разработчиков уменьшения объема самой обмотки. Таким образом, в некоторых случаях в лобовой части обмотки витков расположены очень близко друг к другу. К сожалению, недавно были выявлены случай возникновения ЧР на больших генераторах с воздушным охлаждением, как между витками, так и в области питающих кабелей. Разряды являются результатом недочетов в производстве, а именно неадекватного расстояния между витками и/или между фазными кабелями.

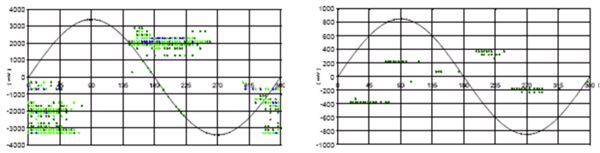

Маленькое расстояние приводит к появлению высокой напряженности в области сближения выводов двух фаз с соединительным кольцом. Возникающие в результате этого ЧР со временем образуют проводящую область в изоляции, что может привести к пробоям между фазами и/или фазой и землей. На рис. 4 показаны ЧР проявляющиеся в воздушном зазоре между выводами двух фаз.

|

|

| рис. 4 | рис. 5 |

На рис. 5 показан изолирующий материал, использованный для того, чтобы заполнить воздушный зазор между выводами. Рисунок демонстрирует, что не всегда такой ремонт может решить проблему. На рис. 6 представлена подобная проблема на витке в лобовой части обмотки.

|

|

| рис. 6 |

Витки относятся к различным фазам и, следовательно, между ними наблюдается наибольший потенциал.

Теперь, когда данные проблемы были идентифицированы, рассмотрим, что может быть сделано, чтобы остановить рост активности ЧР или полностью устранить такую активность.

1. Для проблем с питающим проводом, лучшим вариантом ремонта будет увеличение зазора между фазами, это уменьшит вероятность появления ЧР. Есть две возможности увеличить расстояние: 1) заново спроектировать лобовую часть обмотки, используя другой способ соединения или 2) переделать существующий проект, уменьшив количество изоляции на фазных выводах. Второй способ требует удаления изоляции с каждого вывода и повторное нанесение изоляции.

2. Другой подход, который будет быстрее, но возможно явится лишь временным решением проблемы, заключается :

- В заполнении пустот между выводами силиконом. Однако в самом силиконе не должно быть воздушных включений, иначе ЧР могут появиться заново. Подобным решением является установка экранов Nomex (торговая марка фирмы Dupont) между фазными выводами с заполнением всех пустот эпоксидной смолой;

- В применении проводящего покрытия (проводящую краску), чтобы попытаться распределить электрическое напряжение в точке соприкосновения изоляции между двумя фазами. Опять же такой подход не является окончательным решением проблемы и может потребовать дальнейшего вмешательства.

Эти два варианта потребуют меньше времени и затрат, однако это лишь временные меры.

3. Что касается устранения активности ЧР между двумя смежными витками противоположных фаз, здесь вариантов не много. Так как расстояние нельзя изменить, можно лишь попытаться снизить активность ЧР путем введения изолирующего материала, например силикона, в поврежденные области.

Выводы

Современный дизайн обмотки статора и технология производства позволили снизить стоимость турбогенераторов.

Проблемы, такие как истирание витков и ЧР в лобовой части привели к появлению отказов всего через пять лет после начала эксплуатации.

Чтобы избежать описанных выше поломок, пользователи должны:

- убедиться, что характеристики приобретаемого агрегата соответствуют требованиям производства,

- эксплуатировать агрегат в соответствии с его характеристиками,

- содержать обмотку в чистоте,

- тщательно осматривать обмотку статора после года эксплуатации.

Последнее гораздо важнее для генераторов с воздушным охлаждением, чем для генераторов с водородным охлаждением. Хотя некоторые проблемы не могут быть исправлены, есть эффективные меры позволяющие замедлить процесс разрушения изоляции, если проблема обнаружена на ранней стадии.